Блоки стеновые |

|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

БЛОКИ ИЗ ЯЧЕИСТЫХ БЕТОНОВ

СТЕНОВЫЕ

Технические условия

1 Область применения

Настоящий стандарт распространяется на неармированные блоки из ячеистых бетонов стеновые (далее – блоки), предназначенные для кладки наружных, внутренних стен, стен подвалов и перегородок зданий с относительной влажностью воздуха помещений не более 75% и при неагрессивной среде.

В помещениях с влажностью воздуха более 60% поверхность блоков, находящаяся в помещении, должна иметь пароизоляционное покрытие.

Требования настоящего стандарта, за исключением 3.3 являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

|

ГОСТ 162-90

|

Штангенглубиномеры. Технические условия

|

|

ГОСТ 3560-73

|

Лента стальная упаковочная. Технические условия

|

|

ГОСТ 7076-87

|

Материалы и изделия строительные. Метод определения теплопроводности

|

|

ГОСТ 9078-84

|

Поддоны плоские. Общие технические условия

|

|

ГОСТ 10180-90

|

Бетоны. Методы определения прочности по контрольным образцам

|

|

ГОСТ 12730.1-78

|

Бетоны. Методы определения плотности

|

|

ГОСТ 12730.2-78

|

Бетоны. Метод определения влажности

|

|

ГОСТ 13015.2-81

|

Конструкции и изделия бетонные и железобетонные. Маркировка

|

|

ГОСТ 14192-96

|

Маркировка грузов

|

|

ГОСТ 18105-86

|

Бетоны. Правила контроля прочности

|

|

ГОСТ 20259-80

|

Контейнеры универсальные. Общие технические условия

|

|

ГОСТ 21718-84

|

Материалы строительные. Диэлькометрический метод измерения влажности

|

|

ГОСТ 25485-89

|

Бетоны ячеистые. Технические условия

|

|

ГОСТ 26433.0-85

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

|

|

ГОСТ 26433.1-89

|

Система обеспечения геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

|

|

ГОСТ 30108-94

|

Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

|

|

ГОСТ 30244-94

|

Материалы строительные. Методы испытаний на горючесть.

|

3 Классификация, основные параметры и размеры

3.1 Газосиликатные блоки должны иметь форму параллелепипеда.

В зависимости от формы торцовой грани блоки могут быть прямо угольной и пазогребневой формы.

На торцовых поверхностях блока допускаются отверстия для захвата.

3.2 Типы и размеры блоков должны соответствовать указанным в таблице 1.

Таблица 1 В миллиметрах

|

Тип

|

Размер для кладки

|

|||||

|

на растворе

|

насухо и на клею

|

|||||

|

Высота

|

Толщина

|

Длина

|

Высота

|

Толщина

|

Длина

|

|

|

I

II

|

145

|

600

400

|

588

|

155

155

|

595

395

|

598

|

|

III

IV

V

VI

|

188

|

400

300

250

200

|

588

|

198

|

395

295

245

195

|

598

|

|

VII

|

188

|

200

|

388

|

198

|

195

|

398

|

|

VIII

|

188

|

400

|

500

|

198

|

395

|

510

|

|

IX

|

188

|

292

|

400

|

198

|

287

|

410

|

|

X

XI

|

288

|

400

200

|

588

|

298

|

395

195

|

598

|

|

XII

|

288

|

200

|

610

|

|

|

|

|

XIII

XIV

|

288

|

250

400

|

288

292

|

298

|

245

395

|

298

302

|

Продолжение таблицы 1 В миллиметрах

|

Тип

|

Размер для кладки

|

|

||||||||||||||

|

на растворе

|

насухо и на клею

|

|

||||||||||||||

|

Высота

|

Толщина

|

Длина

|

Высота

|

Толщина

|

Длина

|

|

||||||||||

|

XV

XVI

XVII

XVIII

|

288

|

400

300

292

200

|

400

|

298

|

395

295

287

195

|

410

|

|

|||||||||

|

XIX

|

288

|

395

|

200

|

|

|

|

|

|||||||||

|

XX

XXI

|

288

|

400

395

|

500

|

298

|

395

|

510

|

|

|||||||||

|

XXII

XXIII

XXIV

XXV

|

200

|

400

300

400

300

|

588

588

500

500

|

210

|

395

295

395

295

|

598

598

510

510

|

|

|||||||||

|

XXVI

|

300

|

400

|

500

|

310

|

395

|

510

|

||||||||||

|

XXVII

XXVIII

XXIX

XXX

XXXI

XXXII

XXXIII

|

|

|

|

249

|

250

300

375

400

450

500

200

|

599

|

||||||||||

|

XXXIV

|

|

|

|

249

|

100

|

599

|

||||||||||

|

XXXV

|

|

|

|

249

|

150

|

599

|

||||||||||

|

XXXVI

XXXVII

|

100

|

576

188

|

588

|

100

|

571

183

|

598

|

||||||||||

Окончание таблицы 1 В миллиметрах

|

Тип

|

Размер для кладки

|

|||||

|

на растворе

|

насухо и на клею

|

|||||

|

Высота

|

Толщина

|

Длина

|

Высота

|

Толщина

|

Длина

|

|

|

XXXVIII

|

288

|

100

|

600

|

310

|

100

|

610

|

|

XXXIX

|

288

|

100

|

610

|

|

|

|

|

XL

|

288

|

100

|

588

|

|

|

|

|

XLI

XLII

XLIII

|

388

488

588

|

100

|

576

|

|

|

|

|

XLIV

XLV

|

588

|

100

120

|

876

600

|

|

|

|

|

XLVI

XLVII

|

488

588

|

100

|

1176

|

|

|

|

|

XLVIII

XLXI

|

500

|

100

120

|

600

|

|

|

|

|

L

LI

|

500

|

100

120

|

500

|

|

|

|

|

LII

LIII

|

500

|

100

120

|

1200

|

|

|

|

|

Примечания

1 Допускается по согласованию с потребителем изготовлять блоки других размеров.

2 Блоки пазогребневые должны иметь ширину паза и гребня не менее 0,05 от размера высоты блока. Ширина и глубина гребня должна быть не более чем на 5 мм меньше соответствующего размера паза.

|

||||||

3.3 Соотношение типов блоков со средней плотностью бетона и областью применения приведено в приложении А.

3.4 Условное обозначение блоков при заказе должно состоять из размеров блоков по высоте, толщине, длине в миллиметрах, класса бетона по прочности на сжатие, марки по средней плотности, марки по морозостойкости, категории и обозначения настоящего стандарта.

Пример условного обозначения блока ячеистого стенового высотой 145 мм, толщиной 600 мм, длиной 588 мм, класса по прочности на сжатие В 2,5"марки по средней плотности D500, марки по морозостойкости F35 и категории 2:

145х600х588-2,5-500-35-2.

4 Технические требования

4.1 Блоки должны изготавливаться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

4.2 Характеристики

4.2.1 Требования к материалам и бетону

4.2.1.1 Материалы и бетон для изготовления блоков должны соответствовать требованиям ГОСТ 25485.

4.2.1.2 Классы бетона по прочности на сжатие должны быть не ниже класса по прочности В 1,0, марки по средней плотности не более D 1100.

4.2.1.3 Соотношение классов бетона по прочности на сжатие, марок по средней плотности бетона и средней плотности бетона приведено в таблице 2.

4.2.1.4 Фактическая прочность бетона должна соответствовать требуемой, назначаемой по ГОСТ 18105 в зависимости от нормируемой прочности бетона, указанной в заказе, и от показателей фактической однородности прочности бетона.

4.2.1.5 Коэффициент теплопроводности бетона блоков не должен превышать значений, указанных в ГОСТ 25485.

Таблица 2

|

Класс по прочности

(В)

|

Марка по средней плотности,

(D)

|

Средняя плотность,

кг/м3

|

|

1,0

|

350

400

450

|

325-375

376-425

426-475

|

|

1,5

|

350

400

450

500

550

6001)

6501)

7001)

|

325-375

376-425

426-475

476-525

526-575

576-625

626-675

676-725

|

|

2,0

|

400

450

500

550

6001)

6501)

7001)

|

376-425

426-475

476-525

526-575

576-625

626-675

676-725

|

|

2,5

|

450

500

550

6001)

6501)

7001)

7501)

8001)

9001)

|

426-475

476-525

526-575

576-625

626-675

676-725

726-775

776-825

826-900

|

|

Класс по прочности

(В)

|

Марка по средней плотности,

(D)

|

Средняя плотность,

кг/м3

|

|

3,5

|

500

550

600

650

7001)

7501)

8001)

9001)

10001)

|

476-525

526-575

576-625

626-675

676-725

726-775

776-825

826-900

901-1000

|

|

5,0

|

600

650

700

750

8001)

9001)

10001)

|

576-625

626-675

676-725

726-775

776-825

826-900

901-1000

|

|

7,5

|

700

750

800

9001)

10001)

|

676-725

726-775

776-825

826-900

901-1000

|

|

10

|

1000

11001)

|

901-1000

1001-1100

|

|

12,5

|

1000

11001)

|

901-1000

1001-1100

|

4.2.1.6 Усадка при высыхании бетона не должна превышать, мм/м:

0,5 – для автоклавных бетонов, изготовленных на кварцевом песке;

0,7 – то же, на других кремнеземистых компонентах;

3,0 – для неавтоклавных бетонов.

4.2.1.7 Отпускная влажность бетона блоков не должна превышать, % по массе:

25 – на основе песка;

35 – на основе золы; тонкомолотой извести и отходов ячеистобетонного производства, а также бетона средней плотностью 350 кг/м3.

4.2.1.8 Марка бетона по морозостойкости должна быть не менее:

F 50,35,25 – для блоков наружных стен;

F 25 – для блоков внутренних стен подвалов, подвергающихся воздействию температур ниже минус 5 °С;

F 15 – для блоков внутренних стен, перегородок и внутренних стен подвалов неотапливаемых зданий;

F 10 – для блоков внутренних стен, перегородок и внутренних стен подвалов отапливаемых зданий.

4.2.2 Значения отклонений от линейных размеров и показателей внешнего вида блоков не должны превышать указанных в таблице 3.

4.2.3 На блоках не допускаются трещины, пересекающие более двух граней, несквозные трещины более чем по четырем граням, а также линзообразные и параллельные отдельные расслоения по высоте блока.

4.2.4 Удельная эффективная активность естественных радионуклидов в блоках должна быть не более 370 Бк/кг.

4.2.5 Блоки относятся к группе негорючих материалов по ГОСТ 30244.

4.3 Маркировка

4.3.1 Маркировка блоков должна производиться в соответствии с требованиями ГОСТ 13015.2.

Таблица 3 В миллиметрах

|

Наименование показателя

|

Значение для кладки категории

|

||

|

1

|

2

|

3

|

|

|

насухо

и на клею

|

на клею

|

на растворе

|

|

|

Отклонения от линейных размеров

|

|||

|

Отклонения

|

|

|

|

|

по высоте

|

± 1,0

|

± 1,0

|

± 3,0

|

|

по длине, толщине

|

± 1,5

|

± 2,0

|

± 3,0 (± 4,0)*)

|

|

Отклонения от прямоугольной формы (разность длин диагоналей)

|

2

|

3

|

4 (6) *)

|

|

Отклонения от прямолинейности граней и ребер, не более

|

1

|

1

|

3

|

|

Повреждения углов и ребер

|

|||

|

Отбитости углов (не более двух) на одном блоке глубиной, не более

|

5

|

5

|

10

|

|

Отбитости ребер на одном блоке общей длиной не более двукратной длины продольного ребра и глубиной, не более

|

5

|

5

|

10

|

|

* Выпуск блоков со значениями, приведенными в скобках, допускается де 1.01.2001 г.

|

|||

4.3.2 Маркировку наносят не менее чем на двух блоках с противоположных сторон контейнера или пакета.

4.3.3 Маркировочная надпись должна содержать:

– размеры блоков по высоте, толщине, длине в миллиметрах;

– марку по средней плотности;

– класс прочности на сжатие;

– товарный знак или краткое наименование предприятия-изготовителя;

– дату изготовления.

4.3.4 На каждое упакованное место должен быть нанесен знак “Боится влаги” по ГОСТ 14192.

4.4 Упаковка

4.4.1 Блоки укладывают в контейнеры по ГОСТ 20259 или на поддонах по ГОСТ 9078 с жесткой фиксацией термоусадочной пленкой или перевязкой их стальной лентой по ГОСТ 3560 или другим креплением, обеспечивающим неподвижность и сохранность блоков.

Допускается по согласованию с заказчиком поставка блоков без поддонов и контейнеров с фиксацией полиэтиленовой пленкой или перевязкой их стальной лентой по ГОСТ 3560 или другим креплением, обеспечивающим неподвижность и сохранность блоков.

4.4.2 Блоки в упаковке должны быть неслипшимися и свободно разбираться вручную.

5 Правила приемки

5.1 Блоки должны быть приняты техническим контролем предприятия-изготовителя в соответствии с требованиями настоящего стандарта.

5.2 Приемку блоков осуществляют партиями. Партия должна с стоять из блоков одной марки по средней плотности и одного класса по прочности, изготовленных по одной технологии из материалов одного вида и качества в течение не более одних суток, но не более 1000 м3.

Допускается при небольшой сменной выработке при обеспечении однородности качества блоков размер партии устанавливать в объеме недельной выработки.

5.3 Число блоков с отклонениями от линейных размеров, превышающими указанные в таблице 3, не должно превышать в сумме 5 % партии.

5.4 Число блоков с повреждениями углов и ребер, превышающими указанные в таблице 3, не должно превышать в сумме 5% партии.

5.5 Число блоков с трещинами, пересекающими более двух граней, с несквозными трещинами более чем по четырем граням, а также с линзообразными и отдельными параллельными расслоениями по высоте блока не должно быть в сумме более 5% партии.

5.6 При приемке блоков предприятие-изготовитель проводит приемосдаточные и периодические испытания.

5.7 Каждую партию блоков принимают по результатам приемосдаточных испытаний по следующим показателям:

– внешний вид (повреждение углов и ребер, трещины, а также линзообразные и отдельные параллельные расслоения);

– отклонение от линейных размеров;

– прочность на сжатие;

– средняя плотность;

– отпускная влажность;

– маркировка, упаковка.

5.8 Для проведения приемосдаточных испытаний блоков по 4.2.2 и 4.2.3 отбирают из партии методом случайного отбора не менее 30 блоков из наружных и внутренних рядов контейнеров или штабелей.

5.9 Из числа блоков, отобранных из средней части массива и вы державших испытания по 4.2.2, 4.2.3,отбирают для испытаний по показателям прочности на сжатие, средней плотности, отпускной влажности:

– при вертикальной схеме резки – не менее чем по два блока из разных массивов (или одного массива);

– при горизонтальной схеме резки – не менее чем по два блока с каждого слоя из разных массивов (или одного массива).

5.10 Периодические испытания по показателям морозостойкости, теплопроводности, усадки при высыхании и удельной эффективной активности естественных радионуклидов проводят при постановке продукции на производство, изменении технологии и используемых материалов, но не реже:

– одного раза в год – по показателям теплопроводности и усадки при высыхании;

– одного раза в год – по удельной эффективной активности естественных радионуклидов в том случае, если отсутствуют данные поставщика сырьевых материалов;

– одного раза в 6 месяцев – по морозостойкости.

Периодическим испытаниям подвергаются блоки, выдержавшие приемо-сдаточные испытания.

5.11 Для испытания по морозостойкости при вертикальной схеме резки отбирают не менее чем по шесть блоков из средней части одного массива, при горизонтальной схеме резки – не менее чем по три блока со среднего ряда, а при двухрядной разрезке – верхнего ряда одного массива.

Схема отбора контрольных блоков и порядок выпиливания образцов из них приведена в приложении Б.

5.12 Для испытания по усадке при высыхании, теплопроводности, удельной эффективной активности естественных радионуклидов отбирают по одному блоку из массива.

5.13 При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводят повторную проверку по этому показателю удвоенного числа образцов контролируемой партии.

При неудовлетворительных результатах повторной проверки по 4.2.2 и 4.2.3 приемку блоков проводят поштучно.

При получении пониженных результатов повторной проверки по показателям прочности и морозостойкости партию блоков принимают по полученным показателям при контроле.

При получении заниженных или завышенных на одну марку значений по средней плотности бетона партию блоков принимают по полученным показателям при контроле.

Возможность использования принятых блоков, не соответствующих заданным по показателям прочности, средней плотности, отпускной влажности и морозостойкости, устанавливает проектная организация.

5.14 Маркировку и упаковку проверяют каждой партии.

5.15 Потребитель имеет право проводить контрольную проверку соответствия блоков требованиям настоящего стандарта, применяя правила приемки и порядок отбора образцов, предусмотренные настоящим стандартом.

5.16 Каждая партия блоков или ее часть, отправляемая в один адрес, должна сопровождаться документом о качестве, содержащим:

– наименование предприятия-изготовителя и (или) его товарный знак;

– номер и дату выдачи документа;

– номер партии и дату изготовления;

– условное обозначение;

– количество блоков;

– физико-механические показатели бетона блоков;

– штамп технического контроля.

6 Методы контроля

6.1 Температура помещения, в котором проводят контроль блоков, должна быть (20±5) °С.

Температура сушки образцов из бетона, содержащего добавку двуводного гипса, не должна превышать 60 °С.

6.2 Отклонение от линейных размеров блоков определяют по ГОСТ 26433.0 и ГОСТ 26433.1.

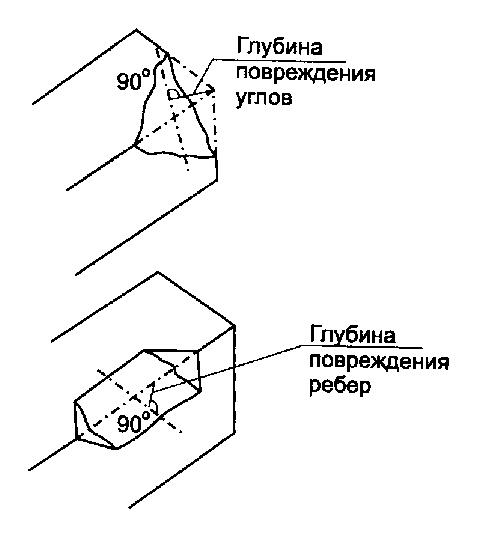

Глубина повреждения ребер и углов измеряется перпендикуляром, опущенным из вершины угла или ребра до условной плоскости дефекта согласно схемы, приведенной на рисунке 1,

Рисунок 1 – Схема измерения глубины повреждения углов и ребер блоков

штангенглубомером по ГОСТ 162.

6.3 Определение по прочности на сжатие – ГОСТ 10180.

6.4 Определение средней плотности – ГОСТ 12730.1.

6.5 Определение отпускной влажности – ГОСТ 12730.2, ГОСТ 21718.

6.6 Определение морозостойкости – ГОСТ 25485.

При отборе образцов для испытания по морозостойкости величина средней плотности бетона между минимальным и максимальным значением в одной партии образцов должна быть не более 20 кг/м3.

6.7 Определение усадки при высыхании – ГОСТ 25485.

6.8 Определение коэффициента теплопроводности – ГОСТ 7076, подготовка образцов

по ГОСТ 10180.

6.9 Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

6.10 Маркировку и упаковку проверяют визуально.

7 Транспортирование и хранение

7.1 Транспортирование блоков осуществляют транспортом любого вида в соответствии с действующими правилами, утвержденными в установленном порядке.

7.2 Транспортируют блоки в упаковке.

Не допускается производить погрузку блоков навалом и разгрузку сбрасыванием, перемещать по земле волоком.

7.3 Блоки должны храниться рассортированными по размерам, категориям, классам по прочности, маркам по средней плотности и быть уложенными в штабели высотой не более 2,5 м. Блоки должны быть защищены от увлажнения.

8 Указания по применению и эксплуатации

8.1 Блоки должны применяться в соответствии с “Рекомендациями по применению стеновых мелких блоков из ячеистых бетонов” ЦНИИ СК им. Кучеренко, М., 1987 г. и “Рекомендациями по проектированию и применению однослойных наружных ограждающих конструкций из ячеистых бетонов в животноводческих и птицеводческих зданиях” Таллин, НИИ строительства Госстроя ЭССР, 1979 г.

8.2 Блоки из автоклавных ячеистых бетонов применяют в несущих стенах здания высотой до 5-ти этажей включительно, но не более 15 м, в самонесущих – в зданиях высотой до 9-ти этажей включительно, но не более 30 м.

8.3 Блоки из неавтоклавных ячеистых бетонов применяют в несущих и самонесущих стенах зданий высотой до 3-х этажей включительно, но не более 12 м.

8.4 При применении блоков для заполнения каркасов или навесных стен этажность зданий не ограничивается.

8.5 При кладке наружных стен рекомендуется применять легкие растворы марки не менее М 25 и плотностью в сухом состоянии менее 1500 кг/м3 внутренних стен – тяжелые растворы плотностью 1500 кг/м3 и более.

При кладке стен малоэтажных зданий допускается применять строительный раствор марки менее М 25.

8.6 Допускается вести кладку без наружной отделки под расшивку швов при отсутствии повреждения углов и ребер и обеспечения марки по морозостойкости F 25.

8.7 При эксплуатации зданий со стенами из блоков необходимо предусмотреть условия, исключающие систематическое увлажнение и высыхание, местные перегревы, перегрузки стен.

9 Гарантии изготовителя

Предприятие-изготовитель должно гарантировать соответствие блоков требованиям настоящего стандарта при соблюдении правил транспортирования, хранения и эксплуатации, установленных настоящим стандартом.